Технологии

Центробежные насосы производства Группы ГМС для нефтепереработки и нефтехимической промышленности

Евгений Боймастрюк, заместитель директора программы по насосному оборудованию для нефтеи газопереработки, филиал АО «ГМС Ливгидромаш» (Группа ГМС) в г. Москва.

Елена Князева, ведущий инженер по НИОКР, филиал АО «ГМС Ливгидромаш» (Группа ГМС) в г. Москва.

Статья о центробежных насосах Группы ГМС для нефтехимической и нефте- и газоперерабатывающей промышленности. Освещены основные этапы проведенной модернизации насосов серий 2НК, 2НПС до соответствия требованиям стандартов API 610 / ГОСТ 32601, разработки новых насосов серий ННД и ХК, соответствующих API 610 / ГОСТ 32601, а также разработки герметичных насосов серии 2НКГ, выполненных в соответствии с требованиями стандарта API 685.

Последние годы характеризуют ся подъемом нефтепереработки и нефтехимии на территории СНГ. На нефтеперерабатывающих и нефтехимических заводах увеличиваются объем и глубина переработки, идёт строительство и ввод в эксплуатацию новых установок, модернизируются существующие мощности. При этом, по некоторым оценкам, до 80% оборудования, эксплуатируемого на отечественных объектах нефтеперерабатывающей промышленности, было введено в действие еще до 80-х гг. прошлого века, и только 4% оборудования было введено в эксплуатацию после 1990 г. Таким образом, срок службы значительной части установок различных технологических процессов в целом по отрасли превышает нормативный в 2-2,5 раза.

Анализ процессов и продуктов переработки на отечественных НПЗ показывает:

- относительно небольшую глубину переработки нефти: в среднем 72% против 95% в США;

- большую среднюю загрузку мощностей: 92% против 82% в мире;

- значительный износ основных фондов;

- низкую долю нефтяного сырья, используемого для получения продуктов нефтехимии: менее 3% против 7,5% в США;

- несоответствие международным экологическим стандартам основных видов нефтепродуктов и, как следствие, их низкая конкурентоспособность на мировом рынке;

- использование технологических процессов относительно низкой эффективности.

Для устранения вышеуказанных недостатков необходима масштабная модернизация НПЗ, что подразумевает освоение в максимально короткие сроки новых мощностей для обеспечения более глубокой переработки нефти и получения различных видов топлива и нефтепродуктов требуемого качества. Этот процесс основан, прежде всего, на вводе в действие новых и реконструкции действующих установок вторичной переработки: каталитического крекинга, гидрокрекинга, изомеризации, замедленного коксования и других. Многие из этих технологических процессов предъявляют повышенные требования к характеристикам и надежности насосно-компрессорного оборудования.

Современное насосное оборудование должно отвечать высоким требованиям к:

- безопасности;

- надежности;

- коэффициенту полезного действия (КПД);

- низким значениям уровней шума и вибрации;

- длительному сроку службы;

- ремонтопригодности;

- унификации;

- массогабаритным характеристикам;

- гибкости регулирования параметров работы;

- экономичности при подрезке рабочих колес в рамках полей насосов;

- низкой стоимости;

- эргономике и внешнему виду.

В целях удовлетворения этих требований для центробежных насосов, применяемых в технологических процессах нефтепереработки, был создан стандарт Американского института нефти API 610, а также его международный аналог ISO 13709 и отечественный ГОСТ 32601. Данный стандарт устанавливает высокие требования к насосному оборудованию, начиная с конструктивных особенностей, используемых материа лов, динамики ротора, прочности корпусов и заканчивая проведением испытаний и стандартизацией формы подачи технической документации. На сегодняшний день стандарт API 610 / ISO 13709 / ГОСТ 32601 де-факто стал обязательным для центробежных насосов в нефтепереработке, а также постоянно требуется заказчиками в смежных отраслях: добыче и транспортировке нефти, нефтехимии, газопереработке.

Среди заводов, входящих в Группу ГМС, насосы для нефте- и газопереработки изготавливаются на предприятиях Apollo Goessnitz GmbH (Германия), АО «Сумской завод Насосэнергомаш» (Украина) и ОАО «Бобруйский машиностроительный завод» (Республика Беларусь). В данной статье рассматриваются преимущественно линейки насосов Бобруйского машиностроительного завода.

Группа ГМС за последние годы провела полную модернизацию старых линеек нефтяных насосов Бобруйского машиностроительного завода. Все двухопорные многоступенчатые насосы серии 1НПС и консольные одноступенчатые насосы серии 1НК были модернизированы до соответствия требованиям стандарта API 610 / ГОСТ 32601 и получили новое обозначение 2НПС и 2НК, соответственно.

Также были разработаны новые линейки: двухопорные одноступенчатые насосы с радиальным разъемом корпуса серии ННД, консольные одноступенчатые насос для низкотемпературных применений серии ХК, консольные одноступенчатые герметичные насосы с магнитной муфтой серии 2НКГ. Модернизация существующих и разработка новых линеек насосов высокого технического уровня и качества производилась совместными усилиями специалистов нескольких заводов Группы ГМС, при координации и технической поддержке со стороны Дирекции НИОКР Дивизиона промышленных насосов Группы ГМС.

На первом этапе были модернизированы насосы серии НПС. Это центробежный горизонтальный многоступенчатый насос, с горизонтальным разъемом корпуса, с оппозитным расположением групп рабочих колес, с направляющими аппаратами, соответствующий классу BB3 по классификации API 610/ГОСТ 32601.

Поскольку заказчики в СНГ имеют большую установленную базу насосов старых серий НПС и 1НПС, оцениваемую в несколько тысяч штук, положительно отзываются об их эксплуатации и регулярно закупают новые насосы НПС на замену физически изношенного оборудования, при модернизации было принято решение сохранить полную взаимозаменяемость по установочным размерам.

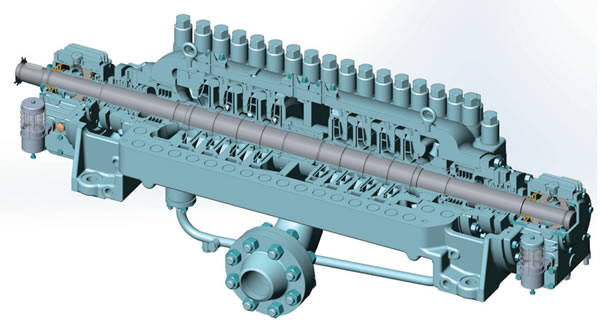

Таким образом, новые насосы серии 2НПС могут быть установлены вместо старых насосов серий НПС и 1НПС без серьезной переделки трубной обвязки и фундаментов. Результатом модернизации стал обновленный типоразмерный ряд насосов: хорошо известные типоразмеры 2НПС 65/35-500, 2НПС 120/65-750, 2НПС 200-700, а также новый типоразмер 2НПС 200/120-375, который сейчас находится в разработке. Трехмерная модель насоса 2НПС 65/35-500 в разрезе представлена на рисунке 1.

Рис. 1. Разрез насоса типа 2НПС 65/35‑500

Рис. 1. Разрез насоса типа 2НПС 65/35‑500

При модернизации насосов 1НПС до уровня 2НПС в их конструкцию были внесены следующие изменения:

- применена новая энергоэффективная геометрия проточной части, что дало возможность значительно повысить КПД насоса, улучшить кавитационные характеристики, снизить шум и вибрацию;

- увеличение КПД на 1-м роторе в точке оптимального КПД составило от 5,0% до 8,0%, в зависимости от типоразмера насоса;

- форма графика напорной характеристики теперь полностью соответствует требованиям API 610/ГОСТ 32601 – постоянно ниспадающая, с подъемом напора более 10% к нулевому расходу;

- конструкция всасывающего и напорного патрубков имеет варианты исполнения по ANSI, ISO и ГОСТ, и рассчитана на рабочее давление до 10 МПа;

- разработана новая конструкция разгрузочной диафрагмы с целью разгрузки ротора от остаточных осевых сил при нормальных и увеличенных зазорах в щелевых уплотнениях;

- введена индивидуальная посадка рабочих колес на вал с натягом, что позволяет снизить вибрацию ротора;

- герметизация основного разъема корпуса выполнена «металл по металлу», что обеспечивает высокую надежность уплотнения и простоту сборки, особенно в полевых условиях;

- изменена конструкция термобарьеров, позволяющая более эффективно охлаждать зоны валов перед уплотнениями и подшипниками;

- в подшипниковых опорах изменены схемы установки подшипников, смазки, охлаждения, применены новые уплотнения, что увеличивает срок службы подшипников;

- зубчатая муфта заменена на упругую пластинчатую как более надежную, долговечную и простую в обслуживании;

- в конструкцию насоса внедрены все требования стандарта API 610 / ГОСТ 32601 – чугунные корпуса подшипников заменены на стальные, концы валов со стороны привода выполнены с конической посадкой, что в значительной степени облегчает демонтаж полумуфты; предусмотрены площадки на подшипниковых опорах для замера вибрации по трем осям; литая чугунная рама агрегата заменена на современную стальную сварную, предусматривающую установку насоса и компонентов приводного механизма таким образом, чтобы предотвратить возможные утечки за пределы агрегата и минимизировать аварийные повреждения

- установленных компонентов;

- все резьбовые соединения в корпусе, находящемся под давлением, заменены на фланцевые;

- камеры для установки торцовых уплотнений выполнены по стандарту API 682/ГОСТ 32600.

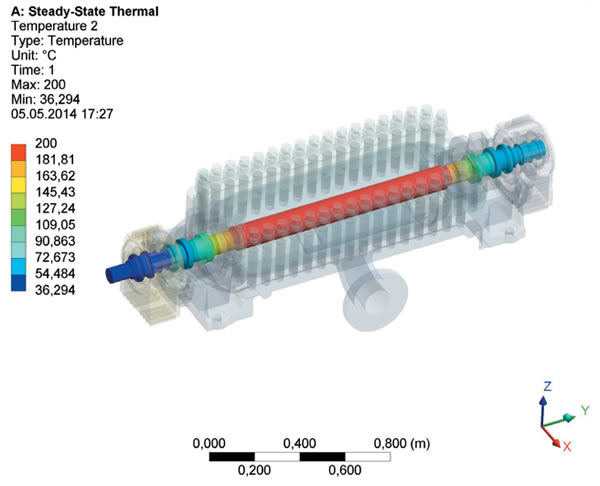

При проведении модернизации для разработки геометрии проточной части, анализа ротординамики, моделирования и расчета прочностных характеристик корпуса и расчета температурных полей широко использовались современные вычислительные технологии. На рисунке 2 приведен пример такого расчета методом конечных элементов (FEA).

Рис. 2. Пример математического моделирования и расчета методом FEA температурных полей вала в насосе серии 2НПС

Рис. 2. Пример математического моделирования и расчета методом FEA температурных полей вала в насосе серии 2НПС

Результатом проведенной модернизации стал высокотехнологичный, экономичный и современный типоразмерный ряд насосов серии 2НПС. Увеличенный КПД насосов на уровне лучших зарубежных аналогов позволяет в значительной степени снизить затраты на потребляемую насосом электроэнергию. Эксплуатация одного такого насоса дает возможность экономить в год около 300 тыс. кВт*ч электроэнергии. Экономический эффект от установки новых насосов также достигается за счет увеличения показателей надежности и снижения времени простоя: средняя наработка на отказ увеличена в 3 раза, средний ресурс до капитального ремонта – в 2,5 раза, средний полный срок службы – в 2 раза.

На рисунке 3 показан пример установки серийных насосов 2НПС 200-700 на одном из объектов нефтегазовой промышленности.

Рис. 3. Серийные насосы 2НПС 200‑700 на одном из объектов

Рис. 3. Серийные насосы 2НПС 200‑700 на одном из объектов

Следующим этапом работ Группы ГМС по обновлению насосного оборудования для предприятий нефтегазовой промышленности стала модернизация нефтяных консольных насосов серий НК и 1НК до соответствия требованиям стандарта API 610 / ГОСТ 32601.

Поскольку установленная база насосов НК и 1НК достаточно велика – свыше десяти тысяч насосов, заказчики хотели бы сохранить взаимозаменяемость присоединительных размеров модернизированных насосов серии 2НК и старых насосов серий НК и 1НК. Данное требование было учтено при разработке серии 2НК.

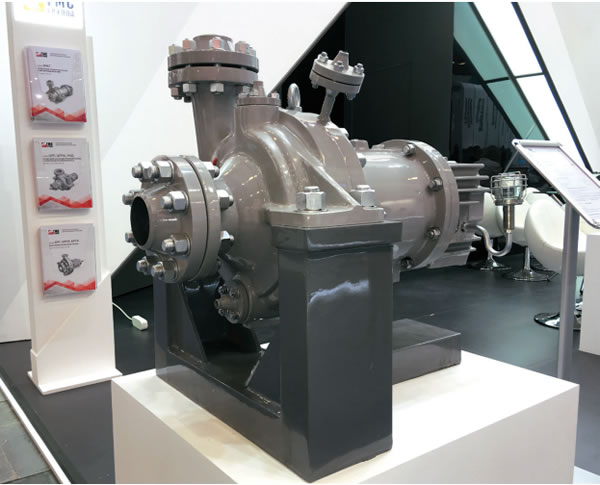

Рис. 4. Новый насос типа 2НК 200/120‑210 по стандарту API 610 / ГОСТ 32601

Рис. 4. Новый насос типа 2НК 200/120‑210 по стандарту API 610 / ГОСТ 32601Внешний вид одного из новых насосов серии 2НК показан на рисунке 4.

При модернизации насосов 1НК до уровня 2НК в конструкцию были внесены следующие изменения:

- применена новая геометрия проточной части, что дало возможность повысить КПД насоса, улучшить кавитационные характеристики, снизить шум и вибрацию;

- форма графика напорной характеристики теперь полностью соответствует требованиям API 610 / ГОСТ 32601 – постоянно ниспадающая, с подъемом напора более 10% к нулевому расходу;

- конструкция всасывающего и напорного патрубков имеет варианты исполнения по ANSI, ISO и ГОСТ;

- применены современные усиленные кронштейны подшипников по API 610 / ГОСТ 32601, разработанные на немецком заводе Группы ГМС – Apollo Goessnitz GmbH; имеются модификации кронштейнов с дополнительным термобарьером и вентилятором на валу, для применения на температурах до 400 °C;

- зубчатая муфта заменена на упругую пластинчатую;

- на корпусе подшипникового узла предусмотрены штатные места для установки датчиков температуры и датчиков вибрации в трех плоскостях:

- все резьбовые соединения в корпусе, находящемся под давлением, заменены на фланцевые, как требует API 610/ГОСТ 32601;

- вместо старых литых чугунных рам агрегатов применяются сварные стальные рамы с конструкцией в полном соответствии с API 610 / ГОСТ 32601;

- камеры для установки торцовых уплотнений выполнены по стандарту API 682 / ГОСТ 32600.

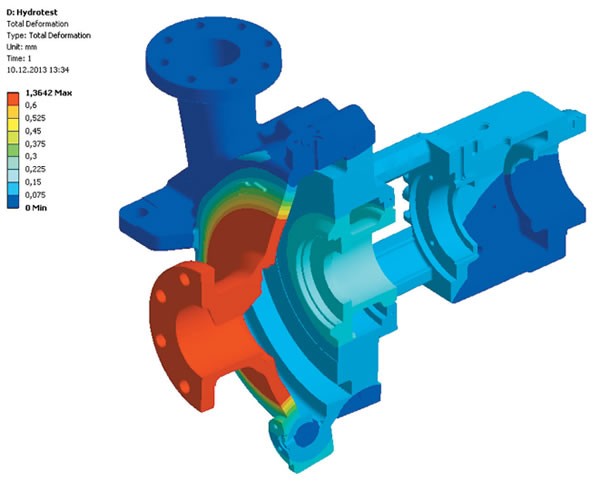

При конструировании насосов серии 2НК были применены самые современные средства компьютерного моделирования для проведения гидравлических, прочностных и температурных расчетов.

Пример элемента прочностного расчета нового насоса серии 2НК приведен на рисунке 5.

Рис. 5. Элемент прочностного расчета нового насоса типа 2НК 200/120‑210

Рис. 5. Элемент прочностного расчета нового насоса типа 2НК 200/120‑210

Обновление линеек нефтяных насосов Группы ГМС продолжилось разработкой новой серии ННД – двухопорного одноступенчатого процессного насоса для тяжелых применений, с радиальным разъемом корпуса, с рабочим колесом двухстороннего всасывания, расположенного между подшипниками, соответствующего классу BB2 по API 610 /ГОСТ 32601.

Внешний вид нового насоса серии ННД показан на рисунке 6.

Рис. 6. Новый насос типа ННД 560/335‑300 по стандарту API 610 / ГОСТ 32601

Рис. 6. Новый насос типа ННД 560/335‑300 по стандарту API 610 / ГОСТ 32601

Особенности конструкции насосов серии ННД:

- горизонтальный, двухопорный, одноступенчатый насос, с радиальным разъемом корпуса;

- рабочее колесо двухстороннего всасывания для улучшения всасывающей способности (снижения требуемого кавитационного запаса), а также компенсации осевых сил;

- корпус в виде двойной спирали;

- современная усиленная конструкция подшипниковых узлов по API 610/ГОСТ 32601; имеются модификации кронштейнов с дополнительным термобарьером и вентилятором на валу, для применения при температурах до 400°C;

- подшипники качения с картерной смазкой и маслоразбрызгивающим кольцом, подшипниковая опора оснащена указателем уровня и масленкой постоянного уровня, охлаждение масла в картере подшипников обеспечивает встроенный теплообменник охлаждающей жидкости, на низких и средних температурах можно применить воздушное охлаждение;

- сменные кольца щелевых уплотнений корпуса и рабочего колеса;

- камеры торцовых уплотнений вала выполнены по API 682/ГОСТ 32600;

- конструкция всасывающего и напорного патрубков имеет варианты исполнения по ANSI, ISO и ГОСТ; всасывающий патрубок может быть ориентирован как вертикально вверх, так и горизонтально;

- на корпусе подшипникового узла предусмотрены штатные места для установки датчиков температуры и датчиков вибрации в трех плоскостях;

- форма графика напорной характеристики теперь полностью соответствует требованиям API 610 / ГОСТ 32601 – постоянно ниспадающая, с подъемом напора более 10% к нулевому расходу.

Рис. 7. Серийный насос типа ННД 560‑300 перед отгрузкой заказчику

Рис. 7. Серийный насос типа ННД 560‑300 перед отгрузкой заказчикуВнешний вид насоса серии ННД (с горизонтальным исполнением приемного патрубка) показан на рисунке 7.

Дальнейшим этапом развития линеек нефтяных насосов Группы ГМС по API 610/ГОСТ 32601 стала разработка консольных одноступенчатых насосов класса ОН2 новой серии ХК для холодных применений. Предпосылкой для создания этой серии стало изучение статистики поставок насосов серии 2НК, которое показало, что более 70% новых насосов за казывается на применения с температурой перекачиваемой среды, не превышающей 150°С. При таких умеренных температурах все развитые опции охлаждения, заложенные в конструкцию насосов серии 2НК для обеспечения работы на температурах до 400°С, становятся избыточными, и ведут к неоправданному усложнению и удорожанию конструкции. Кроме того, статистика заказов насосов 2НК показала, что более 90% насосов заказываются только в трех основных вариантах материального исполнения или их комбинациях, и значительная часть заложенных в серию 2НК вариантов материального исполнения оказывается невостребованной. Поэтому была сформулирована задача разработать новую серию насосов класса ОН2 на базе серии 2НК, с ограничениями по температуре применения и по вариантам материального исполнения, но полностью соответствующую стандарту API 610 / ГОСТ 32601 и требованиям заказчиков по всем остальным показателям, а именно:

- по возможности применения во взрывоопасных зонах, в зонах с высокой сейсмичностью, и при высоких требованиях по климатическому исполнению;

- по перекачиваемым средам;

- по давлению приема;

- по нагрузкам на патрубки;

- по показателям надежности;

- по конструкции, в целом.

В техническом задании на новую серию насосов максимальная рабочая температура была ограничена до +150°C и исключены наиболее сложные опции охлаждения, ограничены материальные исполнения до классов S-5хл (хладостойкая углеродистая сталь), С-6 (12% хромистая сталь) и A-7 (аустенитная нержавеющая сталь без молибдена).

В результате оптимизации и упрощения конструкции 2НК получилась недорогая линейка насосов серии ХК, с меньшим температурным диапазоном применения и набором материальных исполнений, но сохранившая полное соответствие основным требованиям стандарта API 610 / ГОСТ 32601 и унаследовавшая все лучшие черты удачной серии 2НК. Внешний вид насосных агрегатов серии ХК показан на рисунке 8.

Рис. 8. Серийные насосные агрегаты серии ХК в сборочном цехе Бобруйского машиностроительного завода (Группа ГМС)

Рис. 8. Серийные насосные агрегаты серии ХК в сборочном цехе Бобруйского машиностроительного завода (Группа ГМС)

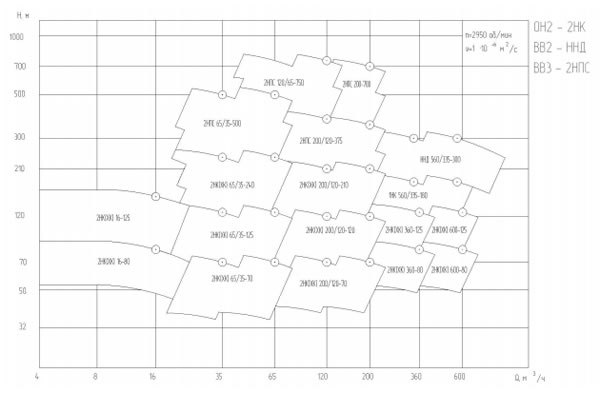

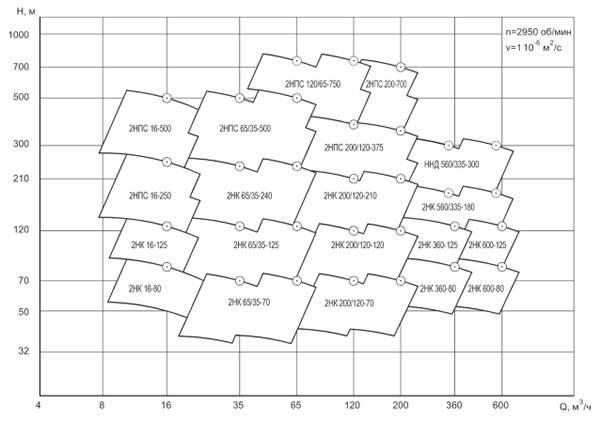

В результате развития линеек насосов Бобруйского машиностроительного завода для нефтеперерабатывающей промышленности расширились поля характеристик оборудования, выполненного в соответствии с API 610 / ГОСТ 32601 (рисунок 9).

Рис. 9. Сводные поля новых насосов для нефтепереработки Бобруйского машино‑ строительного завода (Группа ГМС) по стандарту API 610 / ГОСТ 32601

Рис. 9. Сводные поля новых насосов для нефтепереработки Бобруйского машино‑ строительного завода (Группа ГМС) по стандарту API 610 / ГОСТ 32601

Рис. 10. Внешний вид насоса серии 2НКГ по стандарту API 685

Рис. 10. Внешний вид насоса серии 2НКГ по стандарту API 685Хотя основным видом технологических центробежных насосов для нефтегазовой промышленности, безусловно, являются насосы по API 610 / ГОСТ 32601 с герметизацией вала двойным торцевым уплотнением, в последнее время все большее распространение получают герметичные насосы с магнитной муфтой или с экранированным электродвигателем по стандарту API 685. Эти герметичные насосы не могут полностью заменить насосы с торцевыми уплотнениями в силу целого ряда врожденных ограничений – по передаваемому крутящему моменту магнитной системы, тепловыделению из-за вихревых токов на разделительном стакане, требованиям подшипников скольжения на перекачиваемой среде к отсутствию загрязнений, а также к вязкости и смазывающей способности перекачиваемой среды. Тем не менее, на чистых перекачиваемых средах с умеренной вязкостью, а также на особо опасных и ядовитых средах, при относительно невысоких передаваемых крутящих моментах, герметичные насосы имеют ряд преимуществ и востребованы заказчиками. Поэтому Группа ГМС приняла решение разработать на базе серии насосов 2НК новую серию герметичных насосов 2НКГ по стандарту API 685.

Внешний вид насоса 2НКГ показан на рисунках 10 и 11.

Рис. 11. Головной рабочий образец насоса 2НКГ 65/35‑125 на выставочном стенде Группы ГМС

Рис. 11. Головной рабочий образец насоса 2НКГ 65/35‑125 на выставочном стенде Группы ГМС

Особенности конструкции герметичных насосов 2НКГ:

- конструкция корпуса рассчитана на максимальное рабочее давление 6,3 МПа. Давление всасывания ограничено максимально допустимым давлением 4,0 Мпа в разделительном стакане магнитной муфты;

- кольца и втулки щелевых уплотнений рабочего колеса изготовлены из износостойких материалов для сохранения рабочих параметров насоса в течение длительного периода эксплуатации;

- проточная часть извлекается без демонтажа корпуса и всасывающего и напорного трубопроводов;

- ведущие и ведомые магниты изготовлены из редкоземельных сплавов Nd-Fe-B (неодим-железобор) или Sm-Co (самарий-кобальт) и обеспечивают бесконтактную передачу вращающего момента;

- стационарный разделительный стакан выполнен из сплава Хастеллой, титанового сплава или композитного полимера на основе полиэфиркетонов;

- жесткий вал увеличенного размера гарантирует минимальный прогиб и биение, а также длительный ресурс работы подшипников;

- система картерной масляной смазки внешних подшипников обеспечивает им расчетный срок службы 40000 часов. Внутренние подшипники скольжения из карбида кремния или силицированного графита работают на перекачиваемой среде;

- для обеспечения низкого кавитационного запаса насоса может применяться шнек;

- энергоэффективная проточная часть, аналогичная применяемой в насосах серии 2НК, обеспечивает сохранение высокого КПД насоса с номинальным и сменными роторами;

- для соединения валов насоса и электродвигателя применяется надежная и долговечная упругая пластинчатая муфта;

- жесткая сварная рама изготавливается в соответствии со стандартом API685; конструкция рамы обеспечивает надежную установку насосного агрегата и низкие значения его вибрации.

- поскольку серия 2НКГ унифицирована по корпусам насосов с сериями 2НК и ХК, а привязки приемного и напорного патрубков для насосов этих серий идентичны, то у заказчика появляется возможность установить герметичный насос 2НКГ на место насоса ХК, либо, напротив, поставить насос серии 2НК или ХК с торцевым уплотнением на место 2НКГ

Головной образец герметичного насоса этой серии (типоразмер 2НКГ 65/35-125) успешно прошел стендовые испытания, и его гидравлические параметры полностью подтвердились. Насос показал низкие уровни вибрации и шума. Сейчас идет разработка следующих типоразмеров серии, и готовится поставка первых серийных образцов.

На рисунке 12 показаны сводные поля рабочих характеристик насосов 2НКГ.

Рис. 12. Поля рабочих характеристик насосов серии 2НКГ

Рис. 12. Поля рабочих характеристик насосов серии 2НКГ

В результате обновления и расширения номенклатуры нефтяных насосов, Бобруйский машиностроительный завод Группы ГМС теперь располагает пятью линейками современных насосов для нефтепереработки: консольными насосами серий 2НК и ХК класса ОН2; двухопорными одноступенчатыми насосами с радиальным разъемом корпуса серии ННД класса BB2, двухопорными многоступенчатыми насосами с горизонтальным разъемом корпуса серии 2НПС класса ВВ3; а также консольными герметичными насосами серии 2НКГ. Гидравлические характеристики и конструкция этих насосов полностью соответствуют стандарту API 610 / ГОСТ 32601 (и стандарту API 685 для серии 2НКГ), что дает возможность успешно применять их при реконструкции старых установок и строительстве новых нефтеперерабатывающих производств. Новые насосы, не уступающие лучшим зарубежным аналогам, теперь могут быть использованы в рамках реализации программ импортозамещения насосного оборудования.

В ближайших планах Группы ГМС – дальнейшее расширение номенклатуры выпускаемых насосов для нефтепереработки и нефтехимии по стандартам API 610 / ГОСТ 32601 и API 685.