Нефтесервис

Трубы МПТК от «ТМС групп»: проверено годами, доказано исследованиями

Андрей Геннадьевич Торгашов, руководитель службы разработки и внедрения технологий ООО «ТМСТрубопроводСервис»

Лейсан Анасовна Суфиянова, корпоративный журналист ООО «ТМС-ТрубопроводСервис»

В современном мире нефтедобывающий комплекс выступает неотъемлемой частью, формирующей национальную экономику большинства стран и регионов. В экономике Республики Татарстан большое внимание уделяется именно нефтегазовому комплексу, так как продукция данной отрасли составляет значительную часть внешнеторгового оборота республики, увеличивает внутренний валовый продукт.

ООО «ТМС-ТрубопроводСервис» является одним из крупнейших региональных специализированных производителей изолированной трубной продукции повышенной надежности. Предприятие выросло из структурного подразделения компании ПАО «Татнефть», в котором в тандеме работали проектанты (институт ТатНИПИнефть) и эксплуатационщики изготовители трубной продукции. Благодаря этому, эффективно получалось решать проблемные вопросы предприятий добычи и системы ППД.

ООО «ТМС-ТрубопроводСервис» вопросами коррозии труб занимается с 1985 года. За этот срок накоплен большой опыт в борьбе с коррозией металла, препятствующей эффективной работе трубопроводного транспорта. Удалось решить проблему отрицательного воздействия на окружающую среду и высокой коррозии в системе ППД – сократив количество порывов на трубопроводах системы ППД ПАО «Татнефть» за несколько десятилетий более чем в 20 раз за счет внедрения металлопластмассовых труб с наконечниками из коррозионностойкой стали (далее МПТК).

Почему же именно данная конструкция явилась наилучшим решением?

МПТК предназначены для сооружения трубопроводов, транспортирующих пластовую, сточную и пресную воды в системе поддержания пластового давления. Продукт получил высокую оценку правительства Республики Татарстан и был награжден Дипломом 3-й степени конкурса «Лучшие товары Республики Татарстан», как «Лучшее техническое решение».

Металлопластмассовая труба (МПТК) – стальная труба, внутри которой установлена полиэтиленовая оболочка и закреплена коррозионностойкими наконечниками для защиты сварного шва. Но проверить или подтвердить надежность эксплуатационных характеристик конструкции МПТК в лабораторных условиях не представлялось возможным из-за отсутствия необходимых методик, стандартов. Поэтому для решения данной проблемы ООО «ТМС-ТрубопроводСервис» совместно с ООО НПЦ «Самара» провели научно-исследовательские работы, целью которой и являлось–подтвердить надежность конструкции МПТК производства ООО «ТМС-ТрубопроводСервис», изготовленной по ТУ 24.20.13-026-67740692-2018 «Трубы и патрубки металлопластмассовые».

Для детального исследования конструкции МПТК было разработано поэтапное техническое задание на проведение ряда испытаний.

ПЕРВЫЙ ЭТАП

Первым этапом стало определение надежности сварного соединения МПТК в зависимости от способа сварки (электродуговая, полуавтоматическая) и толщины используемого наконечника. При проведении исследований по оценке надежности сварного соединения МПТК к внешним и внутренним напряжениям, формируемым в процессе сварки изделия, а также в процессе эксплуатации были изготовлены образцы, смоделированы и проведены несколько видов испытаний. Произведено моделирование механических нагрузок при строительно-монтажных работах (СМР) на специальном стенде (расчетные изгибающие нагрузки при трехточечном изгибе и нагрузки при кручении). Было определено влияние климатических факторов (перепады температур). Прошли микроструктурные исследования, а также механические испытания сварного соединения (определение механических свойств при растяжении, ударной вязкости, стойкости к изгибу).

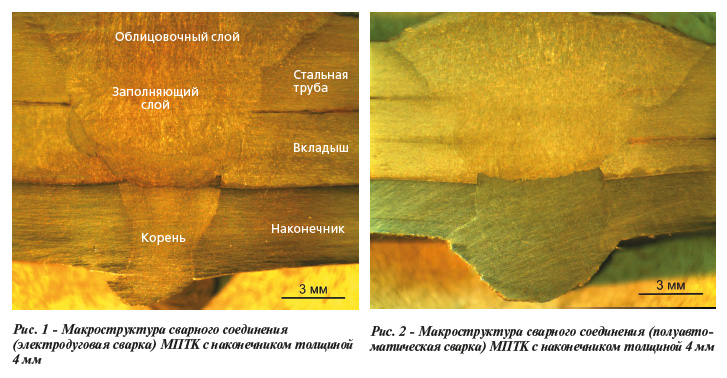

Как показали микроструктурные исследования, сварной шов конструкции МПТК выполнен в три прохода (рис. 1-2) и имеет четко выраженные зоны формирования сварного шва (корень, облицовочный и заполняющий слой). В макроструктуре сварного соединения конструкции МПТК после проведенных испытаний по моделированию механических нагрузок на изгиб и кручение, а также перепадов температур трещины по линии сплавления в структуре шва отсутствуют. Далее образцы подвергались механическим испытаниям на статическое растяжение, ударный изгиб на трех образцах в соответствии с ГОСТ 9454, 6996, изгиб по ГОСТ 14019, 6996.

По результатам механических испытаний специалисты пришли к следующим выводам: микротрещины отсутствуют, наблюдается незначительное снижение механических свойств сварного соединения, выполненного электродуговым методом, к динамическим нагрузкам (испытание на ударный изгиб) по сравнению со сварными швами, выполненными полуавтоматом.

ВТОРОЙ ЭТАП

На втором этапе специалисты определяли надежность защемления полиэтиленовой оболочки в зависимости от конструкции наконечника и толщины оболочки для футерования. Специалисты исследовали влияние количества канавок на общем фоне длины и толщины наконечника (2,5 мм; 3 мм – не стандарт, 4 мм – стандарт), а также влияние толщины полиэтиленовой оболочки (3 мм– не стандарт, 4 мм–стандарт).

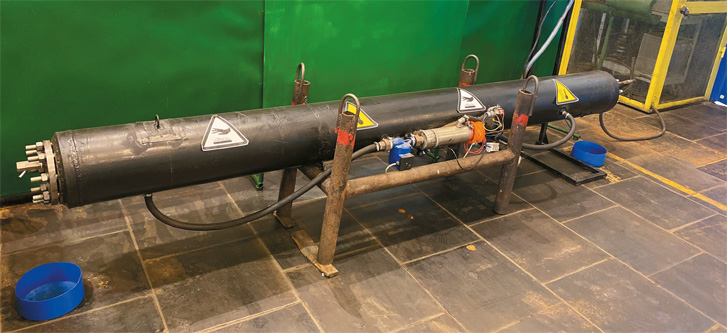

Надежность защемления полиэтиленовой трубы наконечником определялась на изготовленных образцах по методике, описанной в ТУ 24.20.13-026-67740692-2018 «Трубы и патрубки металлопластмассовые» на стенде ООО «ТМСТрубопроводСервис».

Образец МПТК устанавливали на испытательный стенд, фиксируя один конец образца, и с помощью специальной оснастки вторую половину образца тянули на расстояние 500 мм либо до момента разрыва полиэтиленовой трубы, либо выхода полиэтиленовой оболочки из-под наконечника.

Согласно ТУ 24.20.13-026- 67740692-2018, обрыв полиэтиленовой трубы по телу считается положительным результатом. Уход оболочки из-под наконечника и разрыв оболочки в переходной зоне – отрицательным. В результате проведенных исследований в части надежности защемления полиэтиленовой оболочки было установлено, что наиболее надежная конструкция МПТК является в стандартном исполнении с применением наконечника длиной 300 мм, толщиной 4 мм с двумя канавками и полиэтиленовой оболочки толщиной не менее 4 мм.

ТРЕТИЙ ЭТАП

На третьем этапе определяли стойкость полиэтиленовой оболочки к деструкции. При определении стойкости полиэтиленовой оболочки к деструкции было исследовано влияние среды, насыщенной коррозионно-активными компонентами (CO2, H2S, Cl), на механические свойства ПЭ в зависимости от длительности воздействия и вида коррозионно-активного компонента. Для проведения испытаний были изготовлены образцы полиэтиленовых оболочек из полиэтилена ПЭВД и ПЭНД.

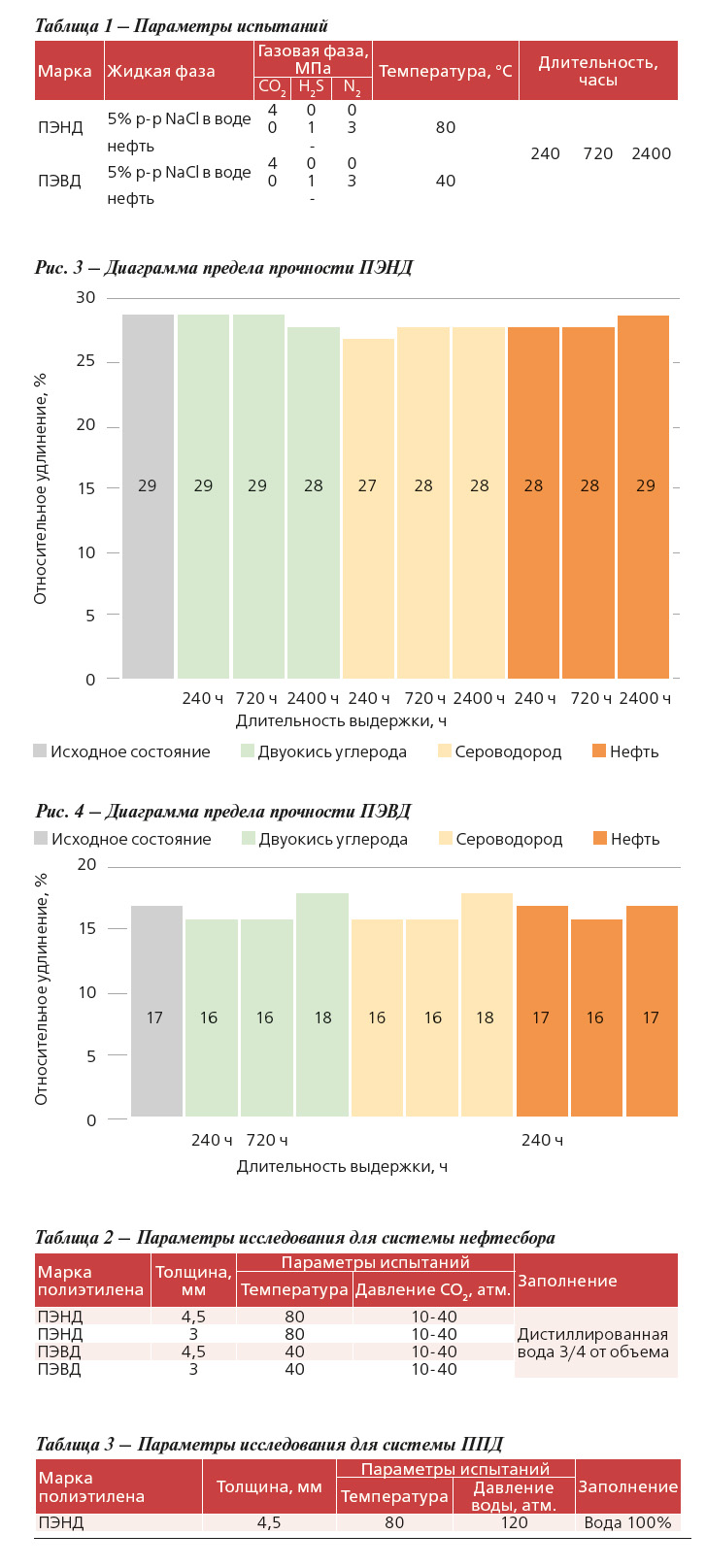

Стойкость к деструкции определялась при помощи автоклавных испытаний в среде, насыщенной коррозионно-активными элементами, а также выдержке в сырой нефти. Параметры исследований приведены в табл. 1.

Зависимость механических свойств полиэтиленовых оболочек (предел прочности и относительное удлинение) в зависимости от вида среды и длительности выдержки приведены на диаграммах (рис. 3-4).

По результатам лабораторных автоклавных испытаний стойкости полиэтиленовой оболочки к деструкции установлено отсутствие деструкции на всех исследуемых образцах полиэтиленовых оболочек (ПЭНД, ПЭВД) при температуре эксплуатации, регламентируемой ТУ 24.20.13-026-67740692-2018. Кроме того, определено, что уровень механических свойств, полученных при испытании на растяжение, образцов полиэтиленовых оболочек ПЭНД, ПЭВД после выдержки в модельных средах, насыщенных коррозионно-активными компонентами (CO2, H2S, Cl-) в течение 2400 часов, соответствует требованиям НД.

ЧЕТВЕРТЫЙ ЭТАП

Четвертым этапом стало моделирование реальных условий эксплуатации трубопровода, при котором специалисты определяли стойкость конструкции МПТК к декомпрессионному схлопыванию.

При определении стойкости конструкции МПТК к декомпрессионному схлопыванию было исследовано влияние используемой марки полиэтилена на фоне толщины оболочки, температуры эксплуатации, содержания газового фактора транспортируемой среды в системе нефтесбора и системе ППД при резком сбросе давления.

Параметры испытаний к декомпрессионному схлопыванию для системы нефтесбора приведены в таблице 2. Параметры испытания к декомпрессионному схлопыванию для системы ППД при высоких давлениях приведены в таблице 3 и рис. 5.

В результате проведенных исследований по определению стойкости конструкции МПТК к декомпрессионному схлопыванию установлено, что марка полиэтилена, а также толщина полиэтиленовой оболочки напрямую влияют на стойкость конструкции к декомпрессионному схлопыванию. С уменьшением плотности полиэтилена и толщины стойкость к декомпрессионному схлопыванию снижается.

Увеличение температуры эксплуатации увеличивает скорость диффузии газов в полиэтиленовую оболочку, но в рамках максимально допустимых температур эксплуатации, регламентируемых ТУ 24.20.13-026-67740692-2018.

Конструкция МПТК с применением полиэтиленовой оболочки ПЭНД имеет стойкость к декомпрессионному схлопыванию при значениях газового фактора не выше 10 м3 /т.

При исследовании стойкости конструкции МПТК к коррозионно-активным компонентам среды были проведены еще несколько видов испытаний. Были оценены внешний вид внутренней антикоррозионной защиты (полиэтиленовой оболочки) после испытаний, внешний вид стальной трубы под оболочкой и в области защемления полиэтиленовой оболочки, после испытаний, а также прошли микроструктурные исследования с применением локального энергодисперсионного анализа (на внутренней поверхности трубы под оболочкой).

Испытания конструкции МПТК к коррозионно-активным компонентам производились на специальном стенде. Образец устанавливали на две металлические опоры. С торцов заглушили специальными заглушками со встроенными кранами для сброса давления и модельного раствора с одной стороны и датчиками для контроля температуры и давления внутри испытательного образца, а также подачи газа с другой стороны. За температуру испытаний была выбрана максимальная температура эксплуатации, регламентируемая ТУ 24.20.13-026-67740692-2018 и составляющая для полиэтилена ПЭВД 40°С, для ПЭНД 80°С.

Как показали испытания, на поверхностях полиэтиленовых оболочек после выдержек в модельных средах при заданных условиях, набухание, пузыри, трещины, раковины и другие дефекты, нарушающие сплошность оболочки, отсутствуют (рис. 6-8). Наличие коррозионных повреждений не выявлено. В области защемления полиэтиленовой оболочки наличие повреждений в зоне контакта с наконечником не обнаружено, отложения и следы модельного раствора на поверхности полиэтиленовой оболочки под наконечником отсутствуют (рис. 4-6), что свидетельствует о герметичности конструкции МПТК.

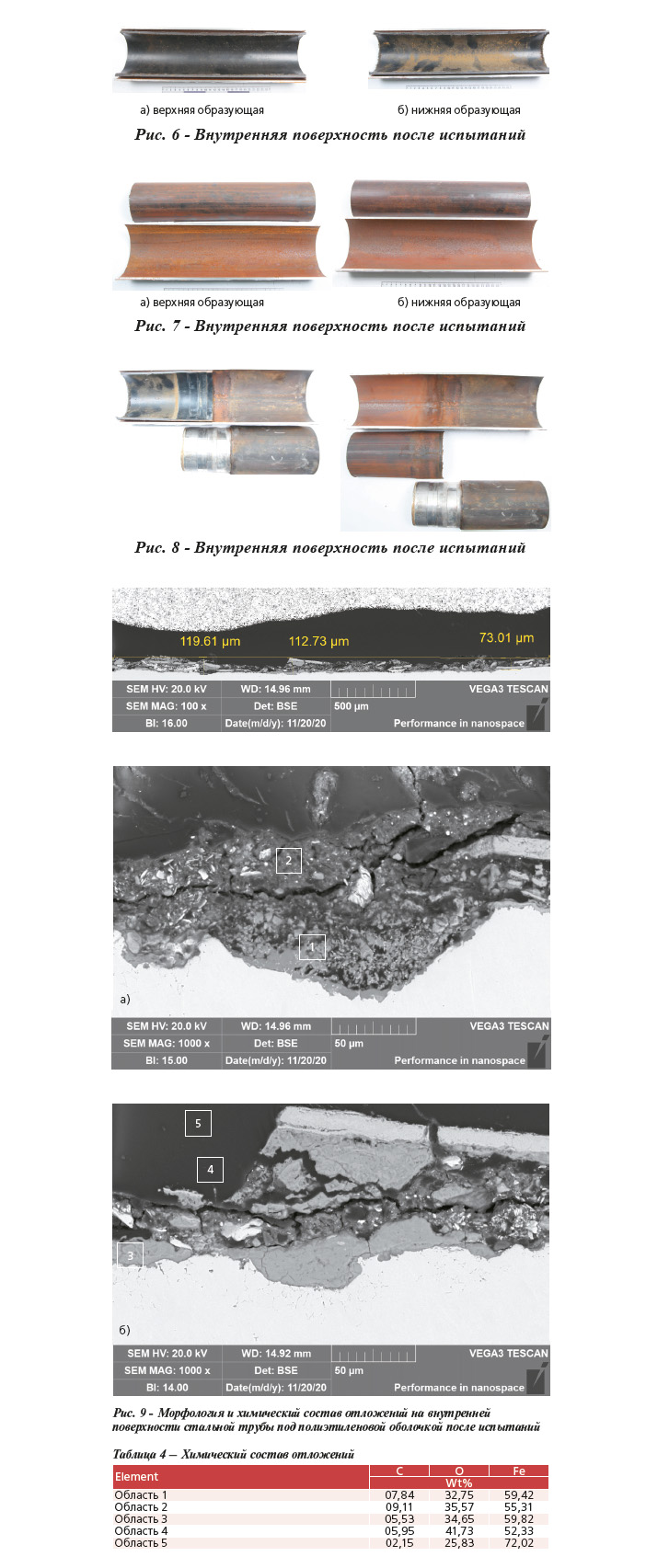

Микроструктурные исследования проводились на специально подготовленных металлографических шлифах, вырезанных из верхней и нижней образующих стальной трубы образцов МПТК. Результаты исследований приведены на рис. 9 и табл. 4.

По результатам микроструктурных исследований установлено: на внутренней поверхности стальной трубы под полиэтиленовой оболочкой имеется слой отложений толщиной 53-75 мкм (верхняя образующая) и 30-67 мкм (нижняя образующая) для конструкции МПТК с применением полиэтиленовой оболочки из ПЭНД.

По результатам локального энергодисперсионного анализа отложений, на внутренней поверхности стальной трубы на верхней образующей они состоят из оксидов железа и незначительного количества кремнийсодержащих соединений, на нижней образующей– из оксидов и карбонатов железа.

В ходе проведения исследований стойкости и герметичности конструкции МПТК к коррозионно-активным компонентам специалисты установили следующее. Во-первых, конструкция металлопластмассовой трубы, футерованной внутри полиэтиленовой оболочкой, закрепленной стальными наконечниками (МПТК), обеспечивает герметичность в области защемления полиэтиленовой оболочки стальным наконечником, ограничивает доступ транспортируемой среды, содержащей коррозионно-активные компоненты к поверхности металла труб под полиэтиленовой оболочкой и металла сварного шва, что препятствует коррозионному разрушению стальной трубы.

Во-вторых, в качестве материала полиэтиленовой оболочки необходимо использовать полиэтилен с большей плотностью ПЭНД и толщиной не менее 4 мм, имеющих более низкую газопроницаемость.

ПЯТЫЙ ЭТАП

Последним, завершающим, этапом испытаний стал расчет прогнозируемого срока службы МПТК, исходя из проведенных исследований. На основании проведенных исследований, в частности, моделировании реальных условий эксплуатации, был произведен расчет прогнозного срока службы МПТК. Для этого была определена фактическая скорость локальной коррозии стальной трубы под полиэтиленовой оболочкой за время выдержки в модельной среде, насыщенной коррозионно-активными компонентами.

Максимальная расчетная скорость коррозии для образца МПТК с применением полиэтиленовой оболочки из ПЭНД составила 0,15 мм/год. Срок службы до образования сквозного коррозионного повреждения, при заданных условиях эксплуатации и толщине стенки стальной трубы 4,5 мм, составит 30 лет.

РЕЗЮМЕ

После проведенных исследований конструкция МПТК, выпускаемая ООО «ТМС-ТрубопроводСервис», подтвердила свою надежность не только в процессе эксплуатации, но и лабораторными испытаниями на соответствие требованиям ТУ 24.20.13-026- 67740692-2018.

Таким образом, наиболее надежной конструкцией МПТК, с точки зрения надежности и дальнейшей эксплуатации, является конструкция в стандартном исполнении с применением наконечника из коррозионностойкой стали длиной не менее 300 мм, толщиной не менее 4 мм с 2 (двумя) канавками по периметру и полиэтиленовой оболочкой ПЭНД толщиной не менее 4 мм.

Изменение конструкции в сторону уменьшения толщины нержавеющего наконечника, толщины полиэтиленовой оболочки может привести к уходу и схлопыванию полиэтиленовой оболочки из-под наконечника, тем самым выводя из строя конструкцию.

Кроме того, конструкция МПТК позволяет снизить затраты на эксплуатационное владение трубопровода за счет доказанного временем срока службы 25 лет, на строительство трубопровода за счет исключения запасов на толщину стенки стальной трубы под коррозию при проектировании и повысить экологическую безопасность.

ООО «ТМС-ТрубопроводСервис» открыто для заказчика и работает только с собственными разработками, подтвержденными патентами, обладает сильным коллективом специалистов, привлекает к работе проектные институты и независимые лаборатории, обладает богатой экспериментальной базой. На предприятии есть свой цеховой испытательный стенд, оснащенная собственная лаборатория, большинство составляющих продуктов изготавливается на самом предприятии. Специалисты последовательно изучают материалы, проводят лабораторные исследования, опытно-промышленные испытания, изготавливают продукцию под требования конкретного заказчика.

Мы открыты для сотрудничества!

Сайт: тмс-групп.рф.

Почта: tmcg@tmcg.ru

Телефон: 8-800-250-79-39