Atyrau Oil & Gas

Высокотехнологичные насосы KSB для производства аммиака и карбамида

Химическая промышленность является одной из стратегически важных отраслей национальной экономики Республики Казахстан. Она играет особую роль в обрабатывающей промышленности, оказывая прямое влияние на развитие таких ключевых сфер, как металлургия, сельское хозяйство и строительство.

В 2022 году в химической отрасли Казахстана реализовано 10 проектов, в 2023 году запустят в работу 14 предприятий, в том числе заводы по производству «зеленого» водорода, аммиака, карбамида и биопротеина. Большинство перспективных проектов нацелены на производство базовых химических продуктов – это должно оказать положительное влияние на развитие как самой химической промышленности, так и ряда других смежных отраслей.

Аммиак и карбамид относятся к числу важнейших продуктов. Синтез аммиака необходим для производства удобрений и азотной кислоты. В настоящее время около половины внутренних потребностей страны закрывается за счет импортных удобрений. Поэтому планируется реализовать несколько крупных инвестиционных проектов, нацеленных на развитие локального производства, модернизацию, расширение и строительство новых производственных мощностей, а также усовершенствование технологий промышленного получения аммиака и карбамида. Внедряемые инновационные технологии будут, в том числе, способствовать ресурсо- и энергосбережению, то есть снижению расхода природного газа и электроэнергии при производстве, повышению рентабельности и оптимизации себестоимости готовой продукции, а также уменьшению негативного влияния на экологию планеты.

Синтез аммиака

Процесс получения аммиака в промышленности основывается на синтезе его из водорода и азота при помощи катализаторов и высокой температуры. При этом процесс требует наличия специального оборудования, которое способно выдерживать высокое давление. Производство аммиака состоит из нескольких стадий: удаление серы и сернистых соединений из природного газа, получение водорода методом конверсии метана, двухступенчатая конверсия монооксида углерода, очистка газовой смеси от диоксида углерода, метанирование и синтез аммиака.

Немецкий концерн KSB имеет многолетний опыт проектирования, изготовления и поставки насосного оборудования и трубопроводной арматуры для решения многих специализированных задач, связанных с процессом производства аммиака. Концерн сотрудничает и является одним из основных поставщиков для общепризнанных мировых лицензиаров и крупных инжиниринговых EPC-подрядчиков.

Одной из ключевых задач, решаемых в процессе синтеза аммиака, является очистка от СО2. Очистка от СО2 происходит различными способами, например, методом химической и физической абсорбции, для повышения эффективности процессов постоянно разрабатываются и другие методы, каждый из которых имеет свои преимущества. Так, самым низким энергопотреблением отличается метод активированного МДЭА, где раствор, в первую очередь, регенерируется мгновенным испарением вместо отпаривания. Для реализации этого процесса компания KSB поставляет питательные насосы очистки серии RPH и CHTRa для перекачивания полуобедненного раствора МДЭА и дренажные насосы серии RPH-V для раствора МДЭА.

Консольный насос серии RPH

Насос RPH – горизонтальный консольный центробежный насос в процессной конструкции по API 610, предназначенный для тяжелых режимов работы, тип OH2, с радиальным рабочим колесом, одноступенчатый, с расположенными на уровне оси насоса опорными лапами, при необходимости с возможностью установки предвключенного шнека для улучшения кавитационных качеств агрегата.

Данные насосы имеют ряд отличительных характеристик, например, для достижения повышенного КПД производится более 70 исполнений проточной части, что позволяет сделать оптимальный выбор в соответствии с требованиями API. Насосы этой серии характеризуются большой надежностью, низкими эксплуатационными расходами и увеличенными межремонтными интервалами. Благодаря индивидуальному расчету разгрузки, в зависимости от рабочей точки, значительно сокращаются осевые усилия и обеспечивается максимальная долговечность подшипников. Двойная спираль уменьшает радиальную силу и предотвращает прогиб вала. Таким образом, значительно снижается нагрузка на подшипники и торцовые уплотнения.

При высокой температуре перекачиваемой среды и окружающей среды стальные корпуса подшипников со встроенными ребрами охлаждения и дополнительная крыльчатка вентилятора позволяют защитить агрегат от перегрева. В конструкции насоса применяются картриджные торцовые уплотнения, согласно требованиям API 682. Это упрощает монтаж/демонтаж и техническое обслуживание.

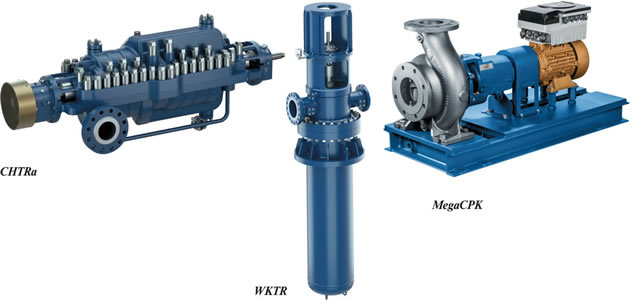

Насос CHTRa с осевым разъёмом корпуса по API 610 тип BB3

Для увеличения производительности процесса очистки от СО2 компания KSB предлагает одно из новейших инженерных решений – многоступенчатый горизонтальный насос серии CHTRa, разработанный в соответствии с требованиями API 610 и NACE для обеспечения высоких давлений, максимальной производительности и коррозионной стойкости, тип исполнения BB3. Ротор гидравлически сбалансирован посредством установки рабочих колес «спина к спине» для уменьшения осевой силы.

Насос имеет 1 либо 2 всасывающих рабочих колеса первой ступени для достижения низких значений кавитационного запаса NPSH, опоры выполнены по центральной оси для уменьшения вибрации и термического расширения. Простая, жесткая и очень прочная конструкция обеспечивает превосходную надежность, легкое обслуживание, установку без больших капитальных затрат.

Полупогружной одноступенчатый центробежный насос RPH-V

Для дренажа раствора МДЭА из технологических емкостей в процессе очистки от CO2 применяются насосы RPH-V. Насос RPH-V – полупогружной вертикальный, одноступенчатый центробежный насос с радиальным рабочим колесом. Конструкция и материальное исполнение насоса соответствуют требованиям API 610 и ISO 13709, его гидравлическая часть идентична консольному насосу RPH.

Отличительной особенностью RPH-V является применение специальных одинарных газовых уплотнений. Такое техническое решение позволяет надежно обеспечить герметизацию и безопасно откачивать химический раствор.

Питательные насосы KSB

Процесс синтеза аммиака проходит при высоких температурах, требует нагрева, подачи и циркуляции пара, а также охлаждения основного технологического оборудования. Эта задача решается при помощи питательных насосов для паровых котлов и систем утилизации пара. Концерн KSB производит широкую линейку оборудования для данного применения, например, насосы серии HPK, HPH, RPHb, Multitec, HG и CHTR. Таким образом, мы всегда сможем предложить заказчику наиболее выгодное решение с точки зрения первоначальной инвестиции и последующей стоимости владения при эксплуатации.

Насос CHTR – горизонтальный двухкорпусной многоступенчатый насос высокого давления, с радиальными рабочими колесами. Для увеличения энергоэффективности установок производства аммиака такие насосы, помимо электропривода, оснащаются турбиной для рекуперации пара.

Для перекачивания синтезированного охлажденного аммиака в емкости хранения обычно применяются одноступенчатые центробежные насосы серии RPHb с противоположно расположенными рабочими колесами.

Товарный аммиак из хранилищ отгружается для отправки потребителю при помощи вертикальных секционных баррельных насосов WKTR, тип VS6 – по API 610. Особенность конструкции насоса WKTR заключается в том, что проточная часть агрегатов выполняется из низкотемпературной стали для эксплуатации при расчетных температурных условиях от минус 45°C и давлении 4,0 МПа. Для соответствия требованиям в области промышленной безопасности применяются тандемные двойные торцовые уплотнения с соответствующей обвязкой.

Насосы KSB для общезаводского хозяйства

Помимо основных технологических насосов, концерн KSB предлагает широкий диапазон центробежных насосов для общезаводского хозяйства, как например, насосы водяного конденсата, насосы деминерализованной воды, насосы подачи щелочи, насосы подачи серной кислоты и насосы нейтрализации, которые отвечают всем требованиям международных стандартов ISO. Одним из универсальных технических решений для данного применения является химический насос MegaCPK нового поколения.

Насос серии MegaCPK – стандартный химический насос, соответствующий нормам DIN EN ISO 2858 / ISO 5199. Он применяется для перекачивания агрессивных органических и неорганических жидкостей. Подобрать комплектацию можно с учетом условий эксплуатации и характеристик перекачиваемой среды, от которых также непосредственно зависит выбор материального исполнения агрегата (серый чугун, стальное литье, нержавеющая сталь, дуплексная сталь (Noridur) и другие сплавы KSB).

Увеличенный размер конической камеры уплотнения уменьшает износ при перекачивании агрессивных сред и облегчает вентиляцию в камере для жидкостей, содержащих газ. Низкий коэффициент NPSH предотвращает возникновение кавитационных явлений и делает работу насоса вибростабильной и тихой. Для значительного повышения энергоэффективности и экологичности насосные агрегаты серии MegaCPK, по выбору заказчика, комплектуются высокоэффективным синхронным реактивным двигателем SuPremE (класс энергоэффективности IE5) мощностью до 45 кВт.

Производство карбамида

Насосы MegaCPK также активно применяются и в процессе производства такого базового вещества химической промышленности, как карбамид, так как они полностью соответствуют требованиям к материальному и конструктивному исполнению для работы с высокоагрессивными химическими средами.

Концерн KSB имеет богатый наработанный опыт поставки и применения насосов MegaCPK для установок производства карбамида для многих мировых лицензиаров. Крупные международные компании осуществляют проектирование и строительство этих установок по всему миру. В производственном процессе используют самые передовые технологии, например, технологию бассейного конденсатора, бассейнового реактора для стриппинга СО2 либо стриппинг СО2 с использованием традиционного конденсатора карбамата высокого давления; технологию гранулирования карбамида в кипящем слое или приллирование. Такая разработка в настоящее время применяется порядка на 200 объектах в мире, а сам технологический процесс производства карбамида состоит из следующих ключевых этапов:

- синтез,

- рециркуляция,

- испарение,

- дисорбция и гидролиз, и

- гранулирование кипящего слоя (приллирование).

На этапе рециркуляции насос MegaCPK обеспечивает циркуляцию конденсата в конденсаторе карбамата низкого давления, возврат раствора карбамата в конденсатор низкого давления, а также циркуляцию охлаждающей воды в рециркуляционном конденсаторе. На этапе испарения насосы MegaCPK транспортируют 80%-ный раствор карбамида из емкости в испаритель.

На этапе дисорбции и гидролиза насосы этой серии перекачивают водный раствор аммиака в дисорбер и в абсорбер низкого давления. Эти агрегаты также задействованы в транспортировке технологического конденсата из дисорбера нижнего уровня во вспомогательные системы.

На этапе грануляции насосы MegaCPK c рубашкой обогрева корпуса применяются для транспортировки 95% плава карбамида из испарителя в гранулятор. В установках производства карбамида других технологических схем насосы MegaCPK применяются для циркуляция раствора карбамида в скруббере гранулятора, а также скруббере охладителя.

Карбамид, в основном, используется в качестве азотного удобрения. Ежегодный внутренний спрос на минеральные удобрения в Казахстане постоянно растет. По данным Министерства сельского хозяйства, плановая потребность на 2023 год составляет 703 тыс. тонн. Это на 100 тыс. тонн больше, чем в прошлом году (604 тыс. тонн).

Как азотное удобрение, карбамид выпускается в устойчивом к слёживанию гранулированном виде. Другим важным промышленным применением карбамида является получение продуктов формальдегидной конденсации – смол, пластмасс, лаков и клеев. Он также необходим для синтеза лекарственных веществ, фармацевтических препаратов и косметических средств. В нефтепереработке карабмид применяется при депарафинизации дизельного топлива, а также для очистки дымовых газов тепловых электростанций, котельных, мусоросжигательных заводов, дизельных двигателей внутреннего сгорания и т. п. от оксидов азота. Карбамид зарегистрирован в качестве пищевой добавки E927b.

Мировой опыт применения насосов KSB на производстве аммиака и карбамида

В настоящее время современные заводы по производству аммиака – это, как правило, предприятия по производству минеральных удобрений, поэтому кооперирование производства аммиака и карбамида позволяет снизить энергетические затраты и упростить технологические схемы обоих производств.

Технология получения аммиака и карбамида постоянно совершенствуется, проводятся исследования по повышению эффективности катализаторов, снижению температуры процессов и созданию новых, более компактных конструкций реакторов с применением нового высокотехнологичного и энергоэффективного оборудования. Именно поэтому насосное оборудование KSB является активным участником строительства, модернизации и технического перевооружения современных заводов по производству минеральных удобрений во всем мире.

Так, например, по лицензии одной из немецких инжиниринговых компаний поставлено 159 насосных агрегатов KSB высокой производительности, включая серии KWP, RPH, CTN, для завода по производству удобрений в Египте. На процессы производства аммиака и карбамида в Иране KSB поставила 76 технологических насосов, в том числе RPH, RPHb, RPHv, CHTR, WKTR. А для завода в штате Айова (США) производительностью 2000 тонн карбамида в сутки по лицензии крупной международной компании поставлено 70 насосных агрегатов серий RPH, RPHb, RDLO, CPK, CTN для применения в технологических процессах производства азотной кислоты, аммиака, карбамида, в системах охлаждения и отвода конденсата. Комплекс по производству удобрений в Нидерландах производительностью по карбамиду 3500 т/сут. также оснащен насосами KSB. Было поставлено 44 агрегата для перекачивания аммиака, карбамида, карбамата и пр.

Дочернее предприятие немецкого концерна KSB в Казахстане тесно сотрудничает с крупнейшими химическими и нефтехимическими предприятиями, предлагая комплексные решения как для обеспечения основных технологических процессов, так и для общезаводского хозяйства. Насосы, трубопроводная арматура, приводные системы и приборы автоматического управления и контроля высочайшего качества, а также профессиональная техническая и сервисная поддержка в течение всего жизненного цикла оборудования обеспечивают заказчикам максимальную экономию электроэнергии и безупречную, бесперебойную, безопасную и надежную эксплуатацию. Всё поставляемое оборудование KSB имеет необходимые сертификаты безопасности технического регламента ТР ТС в области промышленной безопасности.