Нефтепереработка и нефтехимия

Перекачивание агрессивных сред в нефтехимической промышленности. Как сделать правильный выбор и продлить срок службы насосов?

В процессе развития нефтяной промышленности постоянно повышаются требования к качеству выпускаемой продукции. Параллельно с увеличением глубины переработки и повышением чистоты конечного продукта ужесточаются экологические требования и требования к безопасности. Все эти факторы способствуют изменению параметров работы оборудования, а также введению в технологические процессы новых жидкостей, как правило, более агрессивных по отношению к оборудованию.

Это обусловило возникновение проблем эксплуатации насосного оборудования предыдущих поколений и поставило перед производителями целый ряд задач, требующих срочного решения:

- Коррозия и эрозия элементов конструкции, имеющих непосредственный контакт с перекачиваемой средой. Наиболее серьезные повреждения наблюдались на рабочих колесах, валах, подшипниках и корпусах насосов как максимально нагруженных составляющих оборудования. Влияние агрессивных сред приводило к уменьшению толщины стенок и ухудшению параметров работы всего агрегата.

- Кавитационные процессы вызывали появление ударов во время работы, повышение вибрации всего агрегата, сокращали срок работы подшипников, увеличивали износ внутрикорпусных элементов и приводили к истончению стенок корпуса.

- Наличие в перекачиваемой среде твердых включений приводило к абразивному износу проточной части и снижению срока службы насоса.

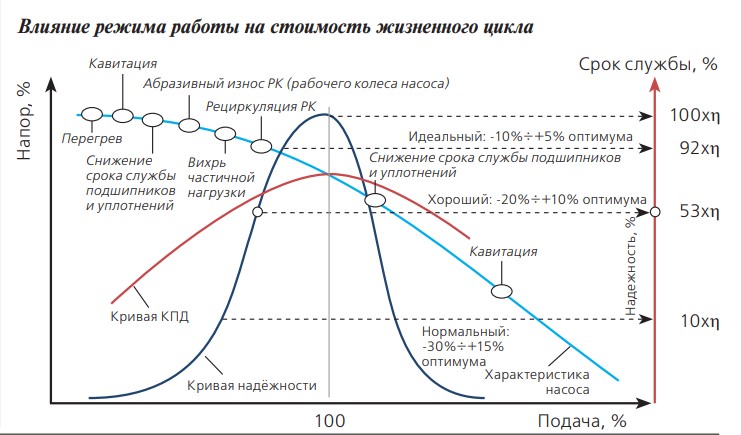

- Работа насосных агрегатов на недогруженных (0,5…0,7Qопт) и нерасчетных режимах (ниже 0,5Qопт) существенно ухудшало вибродинамические характеристики центробежных насосов и снижало их работоспособность.

- Работа насоса не в оптимальных режимах приводила к неравномерному нагреву вала и стенок корпуса из-за разных коэффициентов расширения используемых материалов и способов крепления оборудования, это способствовало уменьшению нормированных зазоров в насосе и увеличению нагрузок на него.

На нефтеперерабатывающих заводах, как правило, находятся в эксплуатации более 2 000, а на крупных производствах до 6 000 насосных агрегатов различных конструкций. И только оптимально подобранное, высококачественное и надежное оборудование позволяет обеспечить эффективную и бесперебойную работу всего комплекса.

На основе анализа выявленных проблем в процессе эксплуатации были разработаны стандарты для изготовления насосных агрегатов, которые позволили унифицировать требования к оборудованию и привести к единому знаменателю показатели надежности.

Компания KSB – один из ведущих производителей насосного оборудования для технологических процессов промышленности.

При разработке новых продуктов, расширении производственной программы или модификации конструкций популярных серий специалисты концерна учитывают все важнейшие аспекты, которые оказывают влияние на качество, надежность и долговечность оборудования, что обуславливает широкий диапазон областей его применения, а также доверие к KSB во всем мире.

Широкая линейка продукции

Компания KSB не только учитывает весь диапазон поля Q-H для эффективной эксплуатации оборудования в зоне максимального КПД, но также предлагает различные типы инженерных насосов, которые разрабатываются под конкретные процессы и параметры.

Стандартный процессный насос RPH, тип ОН2 по API 610, для тяжелых режимов эксплуатации, хорошо известен механикам как надежный, прочный, безопасный и неприхотливый в обслуживании агрегат. На многих предприятиях такие насосы эксплуатируются с 70-80-х годов ХХ века до сегодняшнего дня.

Материальное исполнение этих насосов позволяет подобрать оптимальный вариант в зависимости от агрессивности и температуры перекачиваемой среды в диапазоне от -70 до +450°С. Насос имеет порядка 70 гидравлических типоразмеров. В конструкции применяется двухзавитковая спираль для снижения радиальной силы, усиленный подшипниковый узел, имеются дополнительные ребра охлаждения.

Насосы RPH прекрасно показали себя в перекачивании авиатоплива на топливозаправочных комплексах аэропортов, в установках производства элементарной серы, в установках по откачке гудрона от вакуумной колонны, каталитическом риформинге и крекинге, перекачке товарной нефти, пластовой воды и углеводородов, установках производства аммиака и карбамида и многих других самых сложных процессах со сверхкритическими параметрами жидкости.

Некоторые процессы в химической и нефтехимической промышленности проходят при высоких давлениях, но при этом требуются небольшие значения подач. Для этих целей концерн KSB выпустил серию RPH-LF с применением открытого рабочего колеса вихревого типа, что позволило при небольшом количестве типоразмеров добиться максимального напора до 488 метров. Унифицированные подшипниковые узлы для всех насосов RPH обеспечивают требуемые сроки службы и минимальные прогибы вала, что снижает вибрацию, шум и повышает надежность работы торцовых уплотнений. Камеры и торцовые уплотнения соответствуют стандарту API 682.

Еще одной разновидностью агрегатов для самых тяжелых условий эксплуатации является насос серии RPHb, тип BB2 по API 610, с противоположно расположенными рабочими колесами, радиальным разъемом и опорами по центральной оси. Эти насосы находят свое применение, если необходимо добиться высоких значений напора до 650 метров при относительно больших подачах до 5300 м3/ч. А новое поколение двухступенчатых насосов RPHbd, тип BB2 по API 610, с улучшенными кавитационными характеристиками позволяют достигнуть максимальной производительности и высокого напора. В них в качестве 1-й ступени установлено колесо двухстороннего входа, при этом второе, дожимное рабочее колесо, обеспечивает подачу до 1900 м3/ч и напор до 550 метров.

Использование современных материалов

Современные стандарты достаточно жестко регламентируют типы материалов в зависимости от применяемого оборудования. Компания KSB имеет собственные лаборатории, литейные заводы в 6 странах мира и центр разработки сплавов и технологий литья на базе литейного производства KSB в городе Пегниц (Германия). Это позволяет не только самостоятельно контролировать качество стандартных покупных материалов, но и разрабатывать собственные сплавы с требуемыми показателями прочности и стойкости к коррозии, износу и температурным воздействиям перекачиваемой и окружающей среды.

Вершиной разработок KSB стал выпуск группы инновационных сплавов серии NORI®. Насосы и клапаны, изготовленные из данных материалов, имеют высокие производственные показатели даже в тяжелых условиях эксплуатации.

В мире уже более десятка лет на нефтеперерабатывающих заводах успешно эксплуатируются химические насосы KSB из запатентованного материала Noridur® для перекачивания коррозионно-активных сред, например промывочной воды в электрообессоливающих установках ЭЛОУ, каталитическом крекинге и других технологических установках нефтехимических комплексов. Насосное оборудование из стандартных сплавов не могло справиться с поставленными задачами, ввиду повышенного износа и коррозии его деталей под воздействием хлоридно-кальциевой воды с высоким содержанием ионов хлора и растворенного сероводорода, а также наличия взвешенных частиц.

Решить данную проблему смогли только с помощью насосов MegaCPK, выполненных из дуплексной нержавеющей стали (Noridur), которая обладает крайне высокой степенью износо- и коррозионностойкости. Насосы из дуплексной нержавеющей стали отлично зарекомендовали себя и в процессах обеспечения рециркуляции раствора орошения скруббера и фильтрующего модуля в установках каталитического крекинга.